『包装設計で“差別化”を図る』〜ジェネリック医薬品を開発するプロフェッショナルたちのシナジー 第2回

医薬品というと、薬そのものだけに目を向けがち。しかし、そのパッケージも、紛れもなく品質の一部です。飲みやすさを左右するのが製剤工夫であるように、使いやすさの鍵を握るのはパッケージでもあるのです。

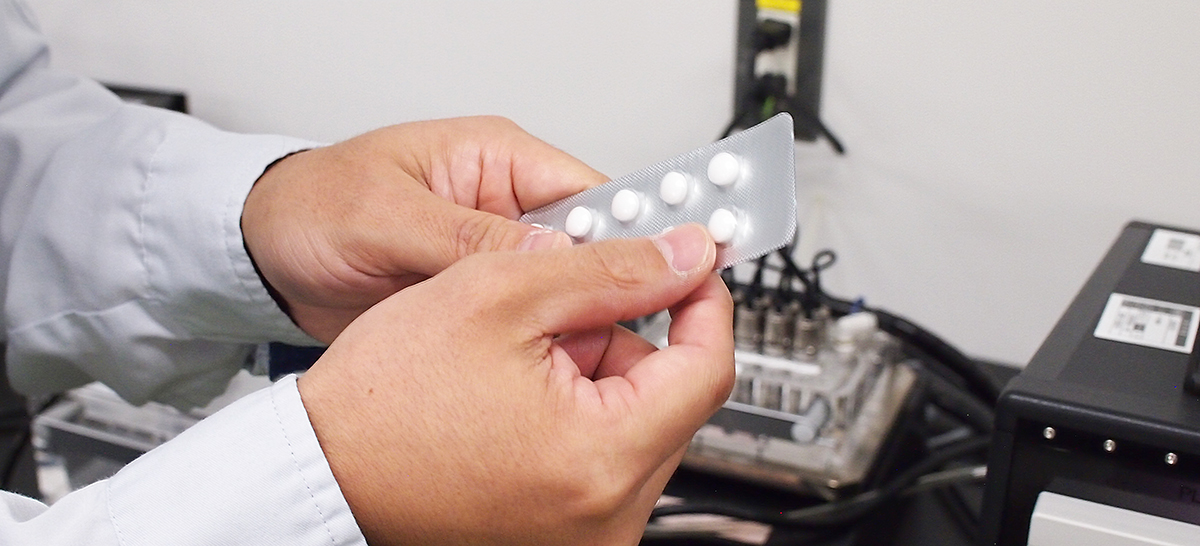

一口にパッケージと言っても、剤形や性状が多岐にわたる医薬品を保護するために、求められる条件は多種多様。さらにその条件をクリアしつつ、使いやすさも追及しなければならない。今回は、そんな一筋縄ではいかない医薬品パッケージの開発に共同で挑む、製薬会社の包装設計者と総合包装企業のプロジェクトに着目。利用者の声によって進化した、PTPシート*の改良について伺いました。

*PTPシート 薬の包装の一種。錠剤やカプセルを樹脂とアルミ等でパッケージングするもの。

取材協力:

沢井製薬株式会社 生産本部 生産統括部 包装技術グループ

結城 健(ゆうき けん)さん

製剤を包むシートやフィルム、さらにそれを詰めるための箱まで、製品に関わるすべての包装の開発・設計を一手に担う研究者。新製品の包装だけでなく、既に上市した製品パッケージの改良、さらには製造部門への技術移管も緻密におこなう。多忙な日常の中でも、妥協せず、やり切ることで常に一番を目指すのが信条。

取材協力:

総合包装企業 A社

新たな包装材料や包装形態、加工技術の研究・開発・調査をおこなうメーカーであると同時に、他の包装メーカーをつなぐディーラーとしての役割も担う、包装に関わる総合企業。今回のプロジェクトでは、結城氏から既存品の改良という課題を受け、一緒に新たなPTPシートを開発。

現場の声で気づいた、設計する側と使う側とのギャップ

━━今回、既存のジェネリック医薬品のための新しいPTPシートを開発されたとおうかがいしましたが。

結城氏:はい。数年前に発売した製品の改良として、新規開発シートを用いた改良検討を行いました。

━━既に完成しているものを改良するには、何かきっかけがあったのですか?

結城氏:今回の製剤は湿気に弱いという特性があって、パッケージで内部の錠剤に対する防湿性を担保しないといけないものでした。数年前に上市する際には、苦労してやっとその条件をクリアし、製品の安定品質を担保するパッケージを完成させることができたのですが、発売して時間がたつ中で、「錠剤が取り出しにくい」という声をいただいたのです。そこで、取り出し性を改善しなければいけないと判断し、改良することになりました。

━━患者さんの声から製品の改良をおこなうというのは、よくあることなのですか?

結城氏:医療機関や薬局を通じて医療関係者や患者さんのご意見をいただけるツールがあって、ご意見やご指摘がわれわれのもとに届きます。今回の製品についての声が特別多かったというわけではないのですが、販売数が多いものだったこともあり、改善に対する優先度が高まり改良の判断が下されたというところです。

━━苦労して完成させたパッケージを、さらに改良するのは大変だったのでは?

結城氏:確かに大変でした。でも調べてみると、防湿性が高い、比較的厚みのあるシートを採用したために、PTPシートのポケットを指で押すには少し硬かったのです。もちろんわれわれも開発の際には、取り出し性の実験をしています。実験装置を用いて数値的に調べる他、実際に手でもチェックします。しかし、どうしても数十錠程度と限定的になるんですね。でも実際に服用される患者さんにしてみれば、長い期間、1回数錠、毎日3回取り出すことになります。薬剤師さんとなると1日何百錠も取り出さないといけない場合もあります。設計者と使う方とのギャップがあったのだと反省して、どんなに大変でも改良しないと、と必死に取り組みました。

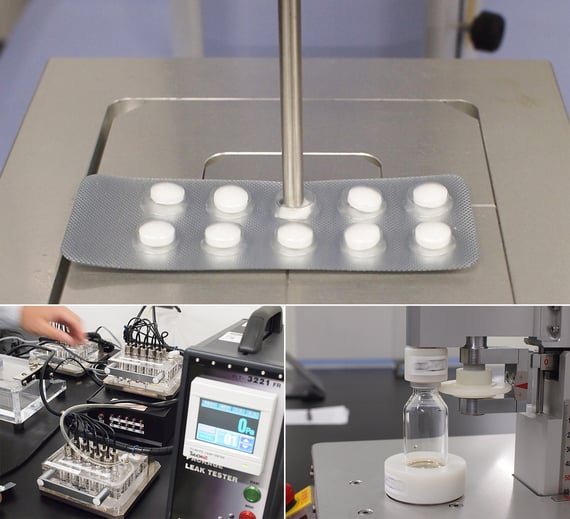

防湿性を維持しながら、シートを15%薄くすることに成功

━━そこでA社さんと共同開発することになった?

結城氏:はい。改良するといっても、製剤は同じで防湿性が必要だから、単純にシートを薄くするわけにもいきません。防湿性は維持しつつ、シートはより薄く、という難しい課題を抱えてA社さんにご相談したのです。そうしてA社さんを通じて、シートメーカーさんと共同で新たなシートの開発に取り組み、防湿性能は変えずにシートの厚みを15%ダウンさせることに成功しました。

━━シートへの新たな課題を聞いた時、すぐに対策のアイデアが浮かびましたか?

A社:そうですね。ディーラーとして、数ある中からともに課題をクリアしていただけそうな包装資材メーカーさんを選定して、ご要望を伝え、一緒に作り上げていきました。

結城氏:普通、カタログに載っている資材を選んだとしても、製品化までそれなりに時間がかかるものです。それが今回は、今までにないシートの開発だったのに、迅速に対応してくださいました。患者さんのために改良したい、という強い思いをしっかり受け取ってくださったから、われわれの要望に応えていただけたのだと思っています。

A社:そのように言っていただけてうれしいです。今回に限らず、仕事に求められるスピードは年々速くなっています。マイナーチェンジならまだしも、世の中にない新しいものを作るのはそれ相応の時間がかかりますが、そんな中でも今回は、数か月という短期間でうまくできたなと思いますね。

━━やはり製剤を守る性能と使いやすさの両立は難しいものですか?

結城氏:そうですね。 “PTPシートの変更”と言ってしまえば単純ですが、ただ変えればいいというものではありません。製剤の安定性に関する評価はもちろんですが、シートを薄くしたことで錠剤が破損しないか、工場での生産性が低下しないか等、新たに評価しないといけないさまざまな要素が出てくるんです。取り出し性よりも、その他の評価・実験の方が多いくらい。それらを一つひとつ確認し、総合的な評価を経て切り替えるのはやはり大変でした。

━━想像以上の苦労があったのですね。

結城氏:はい。でもその分、できあがってみると達成感も大きかったですね。この案件はわれわれの中でも重要だったので、A社さんはもちろん、社内でも多くの部門に協力していただきました。特に取り出し性についてはラボだけでなく、営業や多くの部門で実際に試してもらって何度もチェックしました。結果的にそれ以降ご指摘はいただいていないので、非常に効果のある改良だったと実感しています。

湿気、紫外線、酸素…それぞれの製剤に最適な包装を設計する

━━今回は既存製品の改良でしたが、新製品の包装設計はどのように進めるのですか?

結城氏:新規開発品目を、製剤研究部が研究開発する初期段階から、包装設計グループでも検討を始めます。製剤の物性や特性などの情報に応じて、湿気に弱い製剤なら防湿性のあるパッケージ、紫外線のような特定の波長の光に影響を受けやすい製剤には遮光性、酸素に影響されやすい製剤にはガスバリア性のものなど、さまざまな性能の資材を製剤研究部と協働で検討し、薬事申請用の製剤サンプルを製造するまでに包装仕様を設計します。

━━A社さんとはどの段階から協働するのですか?

結城氏:製剤の情報が下りてきて、どの資材を使うか検討を始める初期の段階に協力をお願いします。A社さんは広いネットワークをお持ちなので、ひとつの資材についても複数のメーカーさんから最適なものを提案していただけるのが、非常にありがたいですね。課題や要求事項に合う適切な資材を一緒に検討していただいています。

A社:弊社は食品や化粧品など、さまざまな業種の包装を扱うことで幅広い経験があるので、医薬品とは違う角度からアプローチできるのかなと思います。また、自社の研究部門で材料に関する分析や試験をして、データをお出しすることも多いですね。

結城氏:沢井製薬の一員のように試験していただけるのは本当にありがたいですね。われわれが悩んでいることもA社さんの情報や技術で解決できることもありますし、気づいていないことを提案していただくこともあります。

━━厚い信頼関係ができているのですね。

結城氏:そうですね。今回のように大きな課題を抱えた時に、当然われわれは必死ですが、A社さんも同じように必死になって応えてくださると、目的に対する共通認識を持っていただけていると感じられる。そんな積み重ねで、A社さんなら相談できる、自分たちの要望に応えてくれるという信頼関係ができているのだと思います。

A社:患者さんのためにもっと使いやすい、新しい包装開発に挑戦しようとするガッツを感じるというか、チャレンジ意欲のある企業さんだとわかるので、こちらもがんばろうと思えるんです。

オリジナルと同等、そしてそれ以上を目指すジェネリック医薬品

━━ジェネリック医薬品の包装は新薬と異なるのですか?

結城氏:製剤の効果は新薬と同等でないといけないのですが、パッケージは同等以上の品質を目指しています。どうしてもオリジナルの新薬と比較されやすくて、例えば患者さんにとっては今回の取り出しやすさもそうですし、医療現場では箱のサイズがオリジナルよりも大きいと薬局の棚に入らないと言われたり、取り違えがないよう表示・デザインで視認性を上げないといけなかったり。ジェネリック医薬品が数多くある中で選ばれるために差別化が重要なのです。

━━となると、コストも問題に?

結城氏:確かに課題ではありますが、価格だけを追求することはありません。医療用医薬品の価格は国が薬価として定めており、われわれはその薬価の中で製剤の品質や安定性、また飲みやすさ、扱いやすさを実現するパッケージを設計しなければなりません。世間では原材料高騰等の理由で値上げされる商品もありますが、医薬品は国が定めているので、勝手に価格を変えることはできません。ですのでわれわれとしては、品質維持やより飲みやすい工夫などを実現し、公定薬価の範囲で世の中にジェネリックを届けるために、いかに努力するかを考えます。

━━そのあたりも包装設計の難しさということでしょうか?

結城氏:優先順位を明確にしてバランスを取ることが大切だと思います。包装設計の意見だけでなく、患者さんに近い営業や製品を製造する工場また、資材メーカーさんなど、トータルのバランスを取るのは難しいことです。しかし、患者さんを一番におけば、自ずと答えは出てくると思うんです。

━━とても大変な仕事ですね。

結城氏:大変ですけど面白いですよ。沢井製薬の製剤は2017年8月現在で700種類ほどあって、その製剤に対して包装形態が4~5種類あるのでそれだけで約3000種、さらに新製品も出るし、既存品の改良も。そのすべての包装設計をわれわれのグループでやっているのですが、それらを広く浅く終わらせるのではなく、どうせやるなら一番になるようにと思って取り組んでいます。

━━そんな大量の仕事を楽しめるのがすごいです。

結城氏:学生時代は工学部だったのですが、その時の経験が役に立っているのでしょうか。課題を解決するためにフローチャートでプロセスを組んで、ダメだった場合はフィードバックして、というような考え方とか。ないものを具現化する時、まず論理的な筋道を作るのに、工学部特有の経験が生きているなと思いますね。

一番を目指すからこそ差別化できる

━━包装設計をしていて、喜びを感じるのはどんな時ですか?

結城氏:どの製品も工場で生産された初回サンプルがわれわれの部署に届くんですね。その際、担当した者がその箱を開けるのですが、その瞬間はやっぱり感慨深いですね。設計したものがどうなっているか実際に触らないとわからないし、反省する時もあるのですが、設計通りにできあがっていると本当にうれしいです。

A社:弊社は自分たちで中身を作れないのですが、お手伝いさせていただいた製品が世に出る時は、私たちもうれしいですね。

━━最後に学生さんに向けて。包装設計という仕事は、どんな人が向いていますか?

結城氏:われわれの部署では、新入社員が研修後すぐに先輩社員について実験を教わったり、現場立会いの出張に行ったりしますが、時には一人で出張に行くこともあります。任せてもらえる仕事もあり、また機会とチャンスはあふれるほどあります。その中で、やらされるのではなく、自分の考えをもって仕事を進められる。そして結果をしっかりとらえ、改善が必要な場合は策を考える。そんな流れを汲める人が向いているのかな。やるからには一番を目指すという強い思い、向上心が大切ですね。

━━向上心を持ち続ける秘訣は?

結城氏:やらされている感があると仕事に埋もれてつぶされそうですが、私が向上心を持ち続けられるのは、包装設計が楽しいからだと思います。自分がやった分だけ結果が出るし、一人ひとりを信頼して任せてもらえる仕事もある。あとは、それをやるかやらないかですよね。強い思いで一番を狙える人こそ、ぜひ挑戦してください。